1.はじめに

清涼飲料水や調味料のペットボトルを始めとして、食品・洗剤・化粧品など身近な消費財には、家庭用・業務用を問わず、多くの容器が使われています。

容器のほうは、ペットボトル、プラボトル、プラスチック・チューブ、金属チューブ、ガラス瓶など、素材も形も多岐にわたるものの、「ふた」となると樹脂成形のキャップが使われることが多く、容器の口にネジが刻まれ、それと対になる内ネジを備えたキャップが用意されます。

このようなキャップを樹脂成形で作るには、ネジが刻まれたコア金型を使用します。しかし、キャップのネジは内側に山がある「内ネジ」のため、樹脂充填後、コア金型をそのまま引き抜くことはできません。コア金型を回転しながら型を開く必要があります。型開きの際にこうした回転操作が要求される金型を、ネジ抜き金型(Unscrewing mold)と呼びます。

弊社では、射出成型機メーカーや製缶メーカーとの協力関係により、ネジ抜き金型のための回転駆動システムを製作し、製缶メーカーに供給してきた実績があり、ここでは、そのネジ抜き機の概要について紹介します。

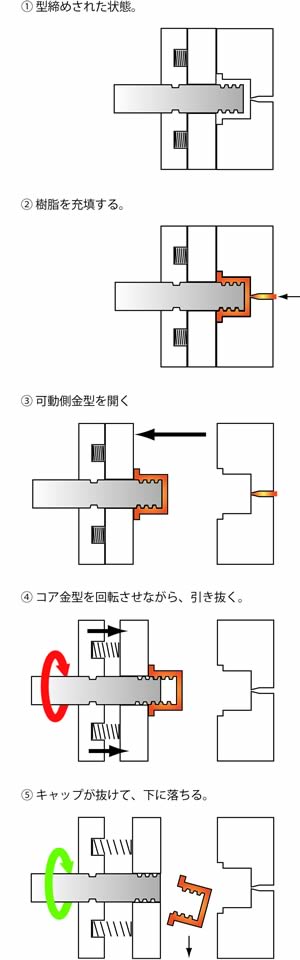

図1. キャップの製造工程

2.キャップの製造工程

図1は、キャップの製造工程を概念的に示したものです。

(1) 金型を型締めして、

(2) 溶融樹脂を射出充填し、

(3) 冷却固化を待って型を開き、

(4) ACサーボモータを駆動してコアを回転すると、

(5) 成形品のネジ部からコアが抜け、金型から成形品を取り出すことができる。

回転駆動は、生産するキャップのネジの山数やリード(ネジ山のピッチ)によって、回転数や回転速度を調整して行います。

3.ネジ抜き機の方式

ネジ抜き機にはいくつか種類がありますが、代表的なのは、ギヤを使って回転駆動を行う方式のものと、モータを使用して回転駆動を行う方式のものです。

ギヤ式のものは、金型に回転駆動の機構が一体となって組み込まれ、型を開く動きによってギヤが回り、コアの回転駆動が行われます。ギヤによって動作が一律に行われることにより、確実な動作が行われる半面、回転駆動機構が個々の金型ごとに必要となって、金型自体が複雑になり、コストも高めです。

一方、モータを使用するものは、ネジ抜き金型と回転駆動部が分離して考えられることがメリットです。回転駆動部は、成型機の機構・機能の一部として設置され、金型部もギヤ式のものと比べて単純な構成となります。種類の異なる複数の金型を交換して、多品種のキャップ類を生産する現場においては、柔軟性の高いシステムであると弊社では考えています。

4.ACサーボモータの採用

弊社の製品は、モータ方式であるが、モータにはACサーボモータを採用しています。

いわゆる汎用モータが単純に回転するだけのモータであるのに対し、ACサーボモータは、上位制御機から回転速度や停止位置を高精度に制御して、運転を行うことができるモータです。

ACサーボモータを採用することによって、単にネジ抜きのための回転動作だけではなく、種類の異なる複数の金型に対して、速度・回転数などにおいてそれぞれの最適値の回転駆動を提供することができるのです。

5.ACサーボモータ方式ネジ抜き機の構成

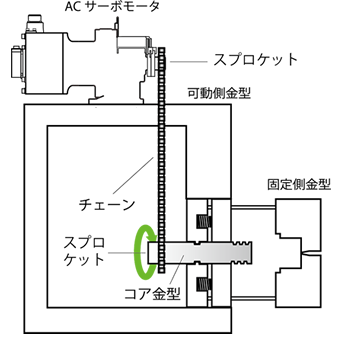

ネジ抜き機は、キャップの外形を形成する固定側金型と、可動側の内ネジ部を形成するためのコア金型、およびこのコアを回転駆動するACサーボモータから構成されます。

図2は、ネジ抜き機を簡略化して図示したものです。ACサーボモータは、可動側金型を取り付けるユニットに設置され、スプロケットとチェーンを介してコア金型を駆動します。

図2. ネジ抜き機の構成

6.割り込み位置制御とその効果

弊社のシステムは、ACサーボモータの駆動に、割り込み位置制御を使って、コア金型の停止位置を制御しています。割り込み位置制御とは、以下のようなものです。

モータの回転軸に割り込み信号を発生するフォトセンサを設置し、1回転ごとに1回の割り込み信号を発生させる。ネジ抜きのために設定された所要回転を終えるまで、センサからの信号は無視するが、所要回転を終了したのちは、センサ信号を有効とします。有効となった最初のセンサ信号を割り込み信号として認識すると、モータを停止位置の回転角度まで回転させて1工程を終了します。

このため、以下のような特長があります。

図3. ヒンジキャップ

6-1.ネジ山の切り出し位置の揃え

汎用モータを使ってもネジ抜き機は、構築可能であるが、ACサーボモータならではの特徴は、ネジ山の切り出し位置が揃うことです。

単純な円筒形のキャップでは、切り出し位置はこだわらない場合も多いですが、例えば、キャップの頭の部分がヒンジの開閉式になって、開くと内容物のノズルを兼ねるようになっているものがあります。このようなキャップをヒンジ・キャップと呼びます。ヒンジ・キャップでは、キャップを閉めたときに容器の形状や印刷されたラベルの位置に合うようにしたいという要求が出てきます。

キャップの形状はさらに、角形の容器に合わせてキャップを同じ形状にしたものや、オーバルと呼ばれる楕円形のキャップが使われる場合があります。これらの容器では、キャップの角度が容器本体にぴったり一致することが前提のデザインであり、ヒンジ・キャップ以上に要求は厳しくなります。

このような場合に、ネジ山の切り出しを毎回同じ位置から行えるよう、コア金型の位置決めを行うACサーボモータ式のメリットが活きてきます。

実際の製品では、切り出し位置の揃えに加え、ネジ切のリードを大きくしたり、キャップと容器の双方にストッパーとなる引っ掛けを設けたりと、さらなる工夫が施されています。

6-2.サイクルタイムの短縮

切り出し位置を揃えるために、一般的には工程の1サイクルごとにACサーボモータの原点サーチ運転を行うネジ抜き機が多いですが、これは確実にサイクルタイムのロスとなります。

弊社製品では、1サイクルの工程の最後に、所定位置にコアを復帰させてから工程を終了するため、原点サーチ運転が不要で、効率良く射出充填過程へ工程を進めることができ、サイクルタイムの向上に寄与しています。

6-3.バックラッシの低減

回転駆動は、スプロケットやチェーンを介して行われるため、当然その間の機械的要素によるバックラッシ等の問題は存在します。しかしながら、弊社の製品では、割り込み位置制御を使用して、常に一方向のみの回転制御で行うネジ抜き機能を実現し、逆回転を伴うシステムの場合には避けられない、バックラッシ等の機械的誤差、不安定要素を最低限に抑えることができました。

6-4.容易な設定

制御ボックスのパネル上には、金型ごとのネジ山数やリードに合わせた最適設定を行う機械式デジタルスイッチがいくつか付いています。機械式デジタルスイッチというのは、一見ローテクですが、生産の現場では、直感的な操作性と確実な設定が行える点で評価されています。

7.不良品発生の防止機能

樹脂成形のトラブルで問題となるのは、成形機の稼働中に一旦不具合が生じると、大量の不良を作り続けてしまうことです。 弊社製品では、フォトセンサによって、毎回、モータが所定位置に止まって、位置ずれが生じていないかを監視する機能があります。この機能によって、成形機は自動的に生産を中断し、不良品の発生を未然に防ぐことができるシステムとなっています。

8.移動式制御ボックスの利点

弊社の制御ボックスにはキャスターが標準装備され、移動式となっています。新規製品の最適値を割り出すには、試行錯誤の作業が必要となりますが、その際、制御ボックスを手元に置いて操作できます。無駄な時間が発生しないことがメリットです。

9.おわりに

日常において周囲を見回すと、われわれは、非常に多くの、ネジ抜き機によって作られた製品に囲まれて生活していることに気づきます。それに比べて、意外と知られていないのが、ネジ抜き機の存在です。他の製品のアイディアを考える上でも、参考になる点があるのではないと考え、弊社の製品の紹介を兼ねて、その概略について記述しました。

(日本工業出版『プラスチックス』2016年4月号掲載記事より)